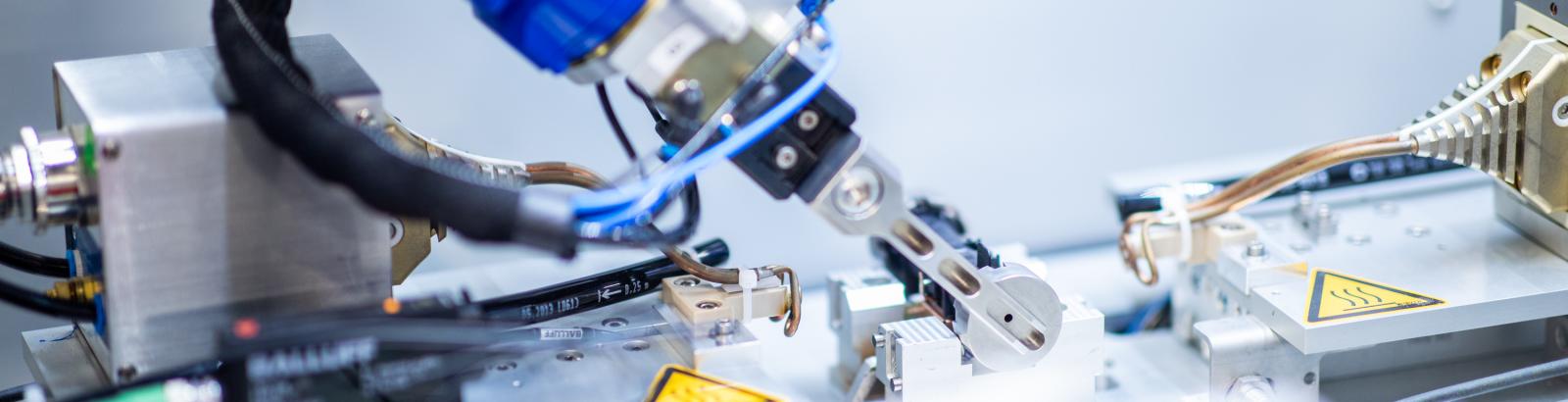

We ontwierpen en bouwden een volledig geautomatiseerd assemblagestation voor de montage van het nieuwe product van de klant. Tijdens dit proces hebben we de klant geholpen om het productontwerp geschikt te maken voor geautomatiseerde assemblage. De voltooide cel bevat een groot aantal verschillende assemblagefuncties. Enkele van deze functies zijn: solderen, persen, laserlassen, buigen en lijmen. Elk afgewerkt product wordt getest in een geïntegreerd end-of-line inspectiestation waarin elektrische verbindingen en verschillende andere parameters onder hoge druk worden gecontroleerd. Dit systeem kan vier verschillende productsoorten produceren.

De aan- en afvoer van producten naar de machine gebeurt door operators middels lades in een afgeschermde veiligheidszone, zonder daarbij de werking van de machine te onderbreken. Tijdens het assemblageproces worden alle procesgegevens opgeslagen om de volledige traceerbaarheid van het product te garanderen